安全信息

近年来,随着机械化程度不断上升及开采程度不断增加,胡家河矿多元灾害耦合叠加、瓦斯赋存区域不均、透气性低等问题日益凸显,进一步加大了采煤工作面瓦斯治理难度。

面对制约矿井发展的难题,该矿以问题为导向,主动对标先进技术,积极探寻破解之策,从解决上隅角、顶煤层、顶板裂隙区三个关键层卸压瓦斯防治入手,探索“低-中-高”立体防治技术,为实现“本质安全、长治久安”目标提供坚强保障。

创新隅角埋管技术,巧解上隅角瓦斯“难题”

上隅角瓦斯防治一直是高瓦斯矿井管控的难点,传统上隅角埋管技术虽有一定效果,但存在局限性。随着每天一道封堵墙体的施工,墙体之间的瓦斯难以有效拦截,遇到瓦斯富集区时,极有可能导致工作面瓦斯异常。

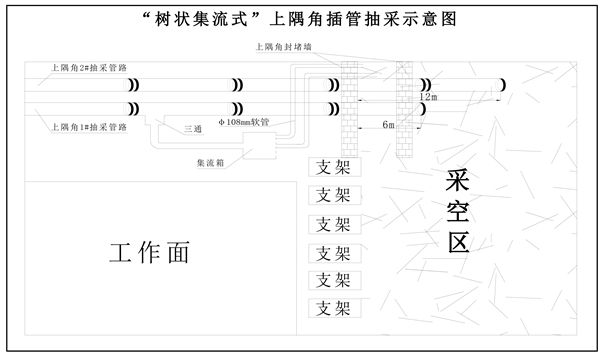

为确保上隅角瓦斯得到有效拦截,该矿创新应用“迈步式”+“树状集流式”上隅角埋管技术。在原有技术基础上,将一趟Φ315mm抽采管路改造为三通接口,并延接一趟Φ159mm支管路。在支管路末端安装“箱式集流器”,集流器一端安装2趟不同长度的Φ108mm波纹管,伸入封堵墙体内进行抽采。同时,根据采空区煤自燃“三带”分布,确定最优埋管深度及迈步间距,实现上隅角瓦斯浓度稳步下降。

经数据验证分析,该技术实施后,墙内瓦斯降幅达31.5%,墙外瓦斯降幅达40%,瓦斯波动幅度从之前的66.7%降低为20%,上隅角瓦斯异常波动次数有效减少。

探索高位拦截技术,化解顶煤层瓦斯“风险”

该矿目前开采的401110综放工作面,平均煤层厚度22.8m~26.7m,属于特厚煤层。巷道顶板上覆13m~17m煤层,传统“低-中-高”立体交叉采前预抽钻孔布置范围有限,无法有效拦截顶煤层瓦斯,在日常回采过程中,存在煤壁、架间、架后瓦斯异常风险。

为有效化解此类风险,自2024年12月初以来,该矿根据煤体瓦斯赋存情况,在该工作面原始瓦斯含量偏高区域,设计布置8组高位拦截孔,每组7~8个钻孔,组间距50m,孔深80m~120m,终孔布置于煤层顶板。经数据分析,当高位拦截钻孔末端进入采空区后,瓦斯抽采浓度不断升高并达到峰值。抽采期间,每组高位拦截钻孔平均瓦斯抽采浓度达到2.5%~11%,单孔最高瓦斯抽采浓度为26.4%,抽采纯量0.12m3/min~0.53m3/min,与相邻采前预抽钻孔对比,瓦斯抽采浓度提升率达到433.3%。

深化高位定向技术,降伏采空区瓦斯“猛虎”

自2022年初引进长距离定向技术以来,该矿采空区卸压瓦斯抽采主要以高位岩石定向钻孔为主,单一的岩石定向钻虽能有效治理采空区瓦斯,但对工作面初采初放阶段,尤其是顶板垮落不充分、煤岩层裂隙尚未完全发育时,抽采效果不佳,顶板来压或遇地质构造时,容易造成瓦斯超限风险。

该矿在401106工作面瓦斯治理经验基础上,对钻场上覆煤岩层分布、抽采影响半径进行辨证分析,将原先每个钻场布置的12个高位岩石孔变更为12个高位岩石定向+2个长距离煤层定向+1个“探-卸-压-抽-注”一体化钻孔,并采用“分段压裂”工艺,形成人造“裂隙”,实现地质探查、煤体卸压、预抽瓦斯的“一孔多用”,钻孔层位覆盖巷道顶板上方近16m煤层及34m岩层,为准确掌握煤层瓦斯机理、分布特征奠定了坚实理论基础和实践经验。

“目前,我们401110回风巷1#钻场已投入使用,单个钻场抽采混合量达150方,抽采纯量8方,平均瓦斯抽采浓度6%~12%,工作面瓦斯平稳、可靠。”该矿通风管理部人员介绍道。

下一步,该矿将持续聚焦“科技兴安”这一重大课题,深挖瓦斯、冲击地压等重大灾害治理新途径、新模式,持续优化施工工艺,不断改进防治技术,为矿井高质量发展保驾护航。(张玉明 田磊)

编辑:达文娟