基层动态

编者按:为充分调动全员学习陕煤集团“四种经营理念”、参与降本增效行动的积极性,根据公司《关于开展“四种经营理念”落地提升专项行动的通知》要求,自5月份开始,公司面向全体干部职工开展降本增效“金点子”征集活动,旨在引导广大干部职工立足岗位主动学习思考,积极为公司降本增效工作建言献策。公司网站、微信公众号现开设专栏,交流分享“四种经营理念”“金点子”案例。

今天推出案例分享第四期,一起来看看优秀的“金点子”吧!

大佛寺矿:“优先脱粉+煤泥破碎掺配”实现煤泥减量增收

具体内容:大佛寺矿通过优化生产工艺,采用“优先脱粉+煤泥破碎掺配”的精细化运营模式,在确保商品煤质量达标的基础上,持续推进脱粉车间高效运行,优化产品结构,减少煤泥产量并提升资源利用率,实现降本增效。

实施效果:1-6月,累计减少煤泥量7.54万吨,通过掺配实现资源增值,创造经济效益2485.56万元。

胡家河矿:402104底板泄水巷排水点远程排水系统建设

具体内容:胡家河矿在402104底板泄水巷排水点采用PLC通讯协议和WebService接口技术,对4台潜水泵的运行数据进行实时采集、筛选并汇总至综合自动化平台IGS数据库,同时优化组态软件设计,实现地面调度中心对排水系统的可视化远程控制,完成数据、视频等多媒介信息的自动化监测与处理。

实施效果:通过402104底板泄水巷远程排水设备监测数据的全面接入,减少固定岗位工3人,日节约人工费用900元,使用以来节省费用约5万余元,提高工效90%以上,不仅降低了劳动强度,还通过自动化平台实现生产数据与高层管理的无缝对接,显著提升了矿井的智能化管理水平。

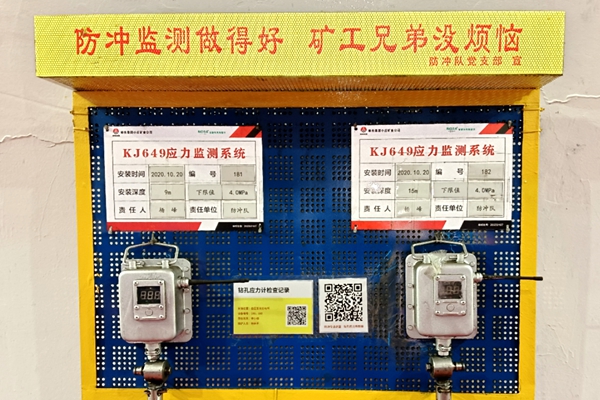

小庄矿:应力监测系统优化降本

具体内容:根据掘进工作面管理要求,工作面掘进期间需在巷道两帮安装应力监测系统,每隔30m(强冲击危险区为20m)布置一组,每组含2个应力传感器,若巷道两侧均安装,共需60组120个应力计,单价1181元/个,总费用达141720元。

经分析研判,小庄矿40208运顺煤柱侧为实体煤,且结合前期巷道监测数据对比,煤壁侧安装的应力计监测结果与实体煤(煤柱侧)的应力监测数据具有一致性。因此,该矿对应力监测系统安装方案进行优化,40208运顺仅在煤壁侧安装应力监测系统,以减少应力计材料消耗。

实施效果:目前40208运顺掘进1081m,在煤壁侧安装应力计共30组,一组2个,单价1181元/个,费用为60*1181=70860元,共计节约费用141720-70860=70860元。

文家坡矿:电力使用避峰填谷

具体内容:文家坡矿结合生产用电实际,遵循“降低高峰,控制平段,鼓励低谷”原则,合理规划设备开机运行与检修时段,实现采掘、排水、洗选等系统峰谷分时用电,有效降低用电成本。

实施效果:将采煤工作面、掘进工作面等停机检修时间统一安排在8:00-11:30,避开峰段运行,有效降低用电成本,月度可节约电费约18万元。

孟村矿:玻璃钢格栅水沟盖板应用

具体内容:孟村矿403109综采工作面运输巷超前支护段行人需要从水沟上方通过,原来水沟上方铺设有角钢和钢筋网焊制的水沟盖板,此盖板重量大使用不方便、承载能力低、易变形破损造成安全隐患,回收复用率低、使用成本高,易生锈易变形的特点严重影响矿井标准化水平。为此,孟村矿创新应用玻璃钢格栅水沟盖板。

实际效果:玻璃钢格栅水沟盖板强度高、重量轻,同时结构坚固,极大提高了稳定性和可靠性,并且可避免生锈、腐蚀、破损等问题。此外,该材料还具有成本低、耐用、后期维护量小等方面的优势,相比原来普通钢筋网水沟盖板可节约材料费用28.79万元。

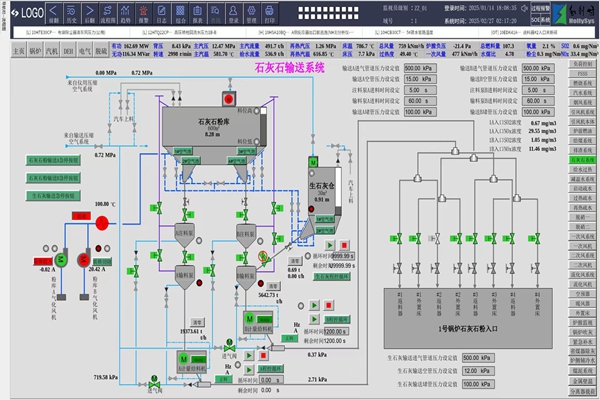

文家坡发电公司:石灰石系统复合控制破双耗难题

具体内容:文家坡发电公司超超临界锅炉脱硫运行中,存在石灰石与尿素消耗高的问题。为此,该公司对石灰石系统自动投料实施优化控制:增加炉膛给煤量对石灰石系统的控制前馈,结合PID反馈构建复合控制系统。通过分析给煤量、煤质化验数据及历史运行数据,建立给煤量与石灰石给料量的关系模型,并融入SO2浓度优化调整,形成完整函数关系,同步优化PID参数。同时设置延迟环节与动态补偿,提前应对前馈滞后。经仿真验证,该方案有效抑制SO2波动,避免石灰石过调。

实际效果:优化后,石灰石系统在各工况下运行稳定,降低石灰石单耗约0.97g/kWh,同时可降低尿素单耗约0.05g/kWh,2025年计划年发电量25.08亿度,可节约石灰石耗量2432.76吨,节约尿素耗量125.4吨,年度可降低环保投料成本约49.5万元,既提升了环保可靠性与自动化水平,又降低了石灰石、尿素单耗,实现降本增效。

生产服务中心:智能化泵站滤芯高压清洗再生技术

具体内容:智能化净化水系统是井下工作面液压泵站的核心设备,主要包含进水反冲洗、智能高压反冲洗、反渗透装置等,其滤芯用于过滤杂质,保障乳化液清洁度。传统维护方式通常直接更换堵塞滤芯,但滤芯采购成本高(单支价格可达数千至上万元),且频繁更换导致废弃物增加,不符合绿色生产理念。生产服务中心采用高压喷洗等工艺,配合专用清洗剂(纳米基脂脱脂剂),彻底清除滤芯孔隙中的污垢和金属颗粒,恢复其过滤效率(经测试,清洗后滤芯透气性可达新品的85%以上)。

实际效果:以生产服务中心采掘机械修理车间为例,每套工作面智能化泵站滤芯更换费用为22.46万元,每年维修6套工作面,可节省成本134.76万元。

铁运分公司:装车站液压系统实现智能温控

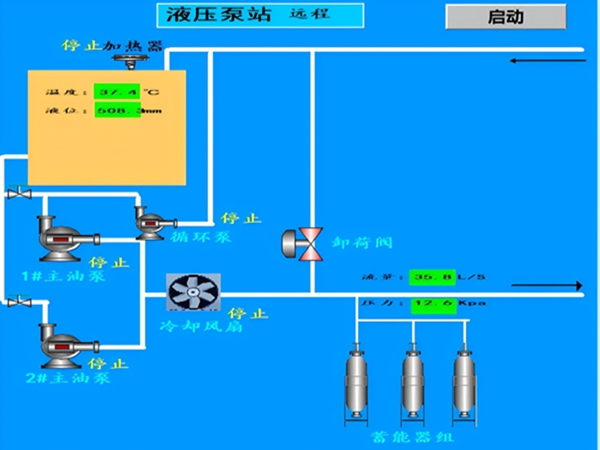

具体内容:铁运分公司创新装车站液压系统智能温控解决方案,通过两台高效风冷防爆冷却器并联接入主回路实现油液均匀分流,在回油管路安装高精度温度传感器实时监测油温,并将数据信号传输至PLC控制系统。系统可根据实时温度自动调节冷却器运行状态:当油温低于40℃时单台冷却器工作;油温在40-50℃区间时两台冷却器低速运行;油温超过50℃时双冷却器全速运转,构建起双冷却系统智能控温体系。自装车站智能温控系统投用以来,在连续装车作业工况下,液压系统油温稳定控制在30-50℃理想区间,彻底杜绝了液压站高温报警停机问题。

实施效果:该系统显著提升作业效率,车辆待装时间实现“零延误”(减少100%),夏季单日装车效率提升超20%,为装车站的高效稳定运行提供了坚实的保障。杜绝了因设备高温等导致的延时费用,6月份较去年同月延占费下降10325元。减少了设备运行时间,夏季装车设备电费支出相应降低,同等装车量下6月设备运行电费降低687元。设备温度趋于平稳,设备故障率下降60%,大幅减少了维修成本及因故障停机造成的损失,设备维护、更换成本下降20%,约12500元。

编辑:达文娟