基层动态

为充分调动全员学习陕煤集团“四种经营理念”、参与降本增效行动的积极性,根据公司《关于开展“四种经营理念”落地提升专项行动的通知》要求,自5月份开始,公司面向全体干部职工开展“四种经营理念”“金点子”征集活动,引导广大干部职工立足岗位主动学习思考,以实际行动和实实在在的成效为公司降本增效工作做出贡献。公司网站、微信公众号开设专栏,交流分享“四种经营理念”“金点子”案例。

今天推出案例分享第十四期,一起来看看优秀的“金点子”吧!

大佛寺矿:刮板加焊复用创效益

具体内容:由于采煤工作面刮板输送机长时间、高强度运行,刮板磨损严重,出现长度不足等问题,更换新刮板费用较高。对此,大佛寺矿经过深入研究,制定自主维修方案,对磨损刮板进行加焊维修、重新复用,减少了新设备投入,降低了生产成本。

取得成效:经过在4034上09工作面试验,自主加焊维修后的刮板输送机刮板完全符合安全生产要求。按照以往采煤工作面刮板输送机刮板更换情况,每个工作面大约可复用刮板100个,每个新刮板按2764元计算,每个工作面累计可节约27.64万元。

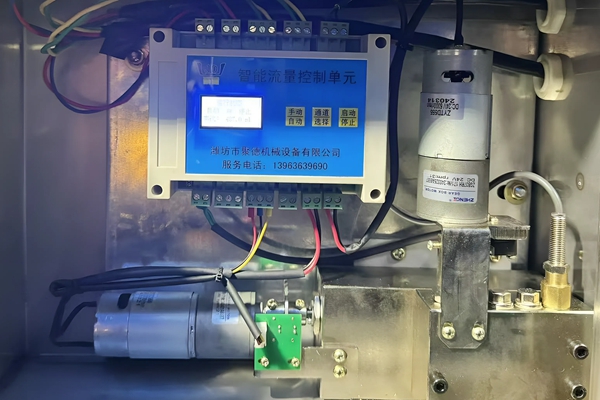

胡家河矿:区域自动限员管理系统

具体内容:区域自动限员管理系统通过不锈钢限员门、人脸识别装置、紧急通行按钮、高清摄像仪及人员定位系统等设备,对井下重点区域进行智能化管控。系统可实时统计并动态显示区域内人员数量,支持远程查询人员信息,具备超员语音报警、视频监控与抓拍、行人行车分道管理等功能。当区域超员时,门禁自动拒绝进入,特殊情况下可由调度室远程授权通行。系统以矿用隔爆兼本安型控制箱为核心,集成气动推杆门闭控制、红外辅助照明及专用识别算法,确保在光线不足或煤灰附着等复杂条件下精准识别人员身份,并在网络异常时独立稳定运行,从而严格管控危险区域人员数量并实现应急联动。

实施效果:使用自动限员装置代替人工把口后,每班次可减少3名固定岗位人员,每日折合节约人工成本750元。据此核算,单套系统每年可节约人工费用27.4万元。

小庄矿:自主维修破困局 精准降耗显成效

具体内容:近期,小庄矿ZDY4000LR(B)坑道钻机回转器出现故障,经技术人员现场核查,确认核心部件损坏需及时处置。若按常规方案更换全新回转器,单台采购成本高达104007元,且需等待设备到货,将影响井下钻探作业进度。为实现降本增效与保障生产的双重目标,该矿决定自主维修,拆开故障回转器,发现卡瓦与配油套磨损严重。随后调配适配配件,更换卡瓦4片(单价328元,合计1312元)、配油套一组(花费3022元),经组装调试后,回转器各项性能指标均恢复正常,顺利投入使用。

实施效果:此次自主维修,仅花费4334元便完成了故障处置,较更换新机直接节省成本99673元,不仅降低了设备运维支出,更缩短了故障处置周期,保障了钻探作业的连续性。

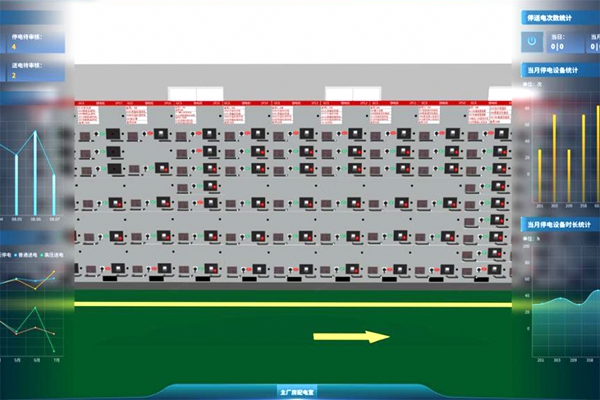

文家坡矿:智能停送电系统改写运维新规则

具体内容:文家坡矿在选煤厂集控中心投用智能停送电系统,通过远程控制模块实现停送电“隔空”操作,优化了停送电审批流程。系统同时配备实时监测功能,可持续追踪设备电气参数与环境状态,对电流异常、温度超标等情况自动预警,以技术手段筑牢安全防线。

实施效果:该系统投用以来,停送电审批效率显著提高,单次操作时间从45分钟压缩到5分钟以内,移动审批流程电子化记录取代纸质台账,每月减少300余张表格填报,有效缩短检修时间,设备有效运行时间每月增加8小时,带动洗选效率提升3%以上。

孟村矿:矿用挖掘式装载机自主维修

具体内容:孟村矿引进的ZWY-100/45L型矿用挖掘式装载机,具有自主化操作、精准截割作业、高效物料运输等特点,但由于长期在高强度状态下运转,导致其液压系统、电气系统及运输溜槽等关键部件磨损老化。为降低设备返厂维修的时间与运输成本,同时减少外委维修开支,孟村矿组建专项检修小组,精准定位易损件损耗情况,及时完成更换;针对设备各部位配合尺寸偏差问题,通过专业焊接工艺进行修复校准,全面恢复设备性能,确保其达到正常运行标准。

实施效果:经现场实测验证,自主维修后设备各项性能参数均达到规定标准,系统运行稳定性提升了36%,成功节省外委维修及新件采购费用6.2万元,实现了安全效益与经济效益的“双丰收”。

文家坡发电公司:电缆槽架优化防护

主要内容:为解决现有外置床出口电缆槽盒狭窄、膨胀节处电缆槽盒顶部易产生高温积灰、对电缆造成危害的问题,文家坡发电公司通过改变槽盒尺寸、加装防护盖板、增加倾斜角度的方式,实现了高温灰渣的顺利排出,大幅延长了电缆使用寿命。

实施效果:电缆稳定运行是机组安全运行、热控保护正常投运、测点准确显示的关键,电缆槽架优化防护完成后,大幅提升了恶劣工作环境下电缆运行的可靠性,有效避免了因线缆损坏、测点异常威胁机组运行的情况,保障了电厂安全与经济性,经测算节约成本约20万元。

生产服务中心:链轮再制造工艺研究

具体内容:链轮作为刮板输送机传动系统的“动力核心”,其原有修复方式长期依赖人工焊接,存在劳动强度大、加工周期长等问题,严重影响各矿井生产连续性。生产服务中心打破传统维修方式,创新引入机器人自动化堆焊与数控精加工一体化再制造工艺。该工艺通过三维建模精准识别链窝磨损区域,采用焊接机器人实施等层增材堆焊以恢复尺寸,并选用φ1.6mm耐磨药芯焊丝,显著提升熔敷效率和结合强度;再应用高硬度刀具进行数控铣削成型,确保几何精度和硬度梯度(HRC56以上)。

实施效果:该技术实现了链轮再制造的自动化、精准化和标准化,维修质量与效率大幅提升。每修复一对链轮体,可节约焊丝80Kg以上,直接节约材料成本8855.2元,预计全年节约焊材成本达53.13万元。

铁运分公司:自动定量装车站集中智能润滑系统

具体内容:铁运分公司针对自动定量装车系统设备手动润滑方式劳动强度大、环境压力大、稳定性差,且无法适应运量日益增长的需求、难以对机械设备形成完善保护的问题,创新研发自动定量装车站集中智能润滑系统。通过将西门子S7Smart系列可编程控制器作为控制核心,搭配90米4芯软护信号线,并在自动定量装车系统原有PLC可编程程序内添加配套控制逻辑,构建出符合设备润滑需求的专用集中智能润滑系统,有效解决了传统人工润滑效率低、油脂浪费多等难题。

实施效果:自该系统应用以来,实现了设备润滑油供给量以及供给时间的精确控制,全年润滑油脂使用率较上年度下降25%。同时还降低了设备维修更换费用,全年设备配件更换费用节约6000元左右,在降本提质增效与保障煤炭高效外运方面成效显著。

电力公司:SF6气体在线监控系统

具体内容:电力公司变电站GIS设备室、高压开关设备内,均有作为绝缘和灭弧介质的SF6气体。SF6气体在变电站中具有体积小、绝缘性能优异的特点,但存在泄漏风险,因此SF6气体的监测是一项重点工作。该公司在变电站安装SF6气体在线监控系统,具有多屏显示、分区控制、智能联动功能,显著提升了安全可靠性。

实施效果:设备安装运行后,可对不同区域或设备的SF6浓度、氧气含量、温湿度等数据进行监测,便于运行人员快速掌握各监测点状态。系统可与SF6变送器、氧传感器、风机等设备智能联动,实现自动排风、报警触发等功能,防止SF6泄漏危及人身安全。

编辑:达文娟