基层动态

为充分调动全员学习陕煤集团“四种经营理念”、参与降本增效行动的积极性,根据公司《关于开展“四种经营理念”落地提升专项行动的通知》要求,自5月份开始,公司面向全体干部职工开展“四种经营理念”“金点子”征集活动,引导广大干部职工立足岗位主动学习思考,以实际行动和实实在在的成效为公司降本增效工作做出贡献。公司网站、微信公众号开设专栏,交流分享“四种经营理念”“金点子”案例。

今天推出案例分享第十八期,一起来看看优秀的“金点子”吧!

大佛寺矿:自制保护罩为激光指向仪“护航”

具体内容:为控制井下生产过程中采煤工作面底板平直度及支架的直线性,大佛寺矿在综采工作面机头处安装激光指向仪,指导作业人员精准操作设备。但由于井下环境复杂恶劣,激光指向仪常因煤块碰撞以及煤尘覆盖、淋水侵蚀等因素受损,不仅影响正常使用,更缩短了使用寿命,增加了更换成本。对此,该矿结合现场实际,自主加工制作激光指向仪保护罩,对设备进行全方位防护。

实施效果:通过在40203工作面测试,加装保护罩后对激光指向仪起到了有效保护,且完全不影响设备原有使用效果。与加装保护罩之前相比,设备损坏频率大幅降低,使用寿命显著延长。经测算,每个工作面可减少成本投入近2000元。

胡家河矿:皮带起落装置

具体内容:为解决掘进工作面皮带H架不平直所引发的跑偏、洒煤及安全隐患等问题,胡家河矿综掘一队创新利用手摇挎顶与废旧H架焊接制成“皮带起落装置”。该装置可实现H架的平稳、匀速升降,并精准控制调整高度至毫米级,显著提升了调整效率与作业安全性,取得了省力、增效与保障安全的综合成效。

实施效果:该装置应用后,H架调整作业由原来需要4人协同缩减至1人独立操作,人力成本降低75%,每月可节约人工成本约3.3万元,在显著提升安全性与效率的同时,实现了降本增效。

小庄矿:胶带钢丝绳芯探伤工控机再利用

具体内容:小庄矿胶带大巷一二部皮带日常借助胶带钢丝绳芯探伤仪开展安全监测。此前该设备需在井下完成探伤作业后,通过U盘转存数据至地面。若在地面实现远程探伤,需1台工控机电脑,单台设备费用约2.5万元。为优化监测流程、降低设备投入成本,该矿将上一代钢丝绳芯探伤仪配套的地面监测工控电脑进行技术改造,通过连接工业环网的方式,使其承担起地面实时监测皮带钢丝绳芯损伤的功能。

实施效果:改造实施后,不仅简化了“井下探伤、U盘转存、地面分析”的传统流程,提升了监测效率,更通过旧设备再利用,省去购置新工控机电脑的费用,节约设备成本约2.5万元。

文家坡矿:余热利用实现供暖“绿色升级”

具体内容:文家坡矿工业场地供暖工程建成后,可将冬季供暖热源由天然气切换为文家坡发电公司余热,有效保障矿区供暖。项目在充分利用现有锅炉房换热系统的基础上,新建DN377蒸汽与DN273供热回水管路各一趟,沿工业场地围墙及运煤栈桥敷设,既有效盘活现有设施,又构建起稳定可靠的热力输送通道。

实施效果:在不计入电厂余热成本的情况下,对比天然气供暖每年1000余万元的成本费用,工程建成后,预计本年度冬季可节约综合成本约270万元。且该系统具备长期稳定运行能力,实现了“一次投入、长期受益”的可持续绿色发展目标。

孟村矿:自主创新汽水分离装置

具体内容:孟村矿目前使用的CQF-6型气体采样泵在采集403109综放工作面采空区气样时,因采空区环境复杂,容易出现少量积水及油污等现象,易导致采样器损坏或气体分析仪故障,影响气体数据分析的准确性。为此,该矿自主创新气水分离装置,该装置由过滤器、外螺纹L型弯头、束管、透明白色胶管构成,通过将白色透明胶管一端与过滤器出气口连接,另一端与CQF-6型气体采样器进气口转换器相连,便可有效过滤束管内的积水及油污,当过滤器内积水超过一半时,便可通过底部的单向阀进行排出,通气时单向阀则处于锁死状态,确保了采集气体时的气密性。

实施效果:该装置投用后,有效避免了积水及油污进入气体采样泵,采空区气体分析的准确度也得到了进一步提升,每年还可有效节省费用20余万元,为矿井安全高效生产提供了坚实保障。

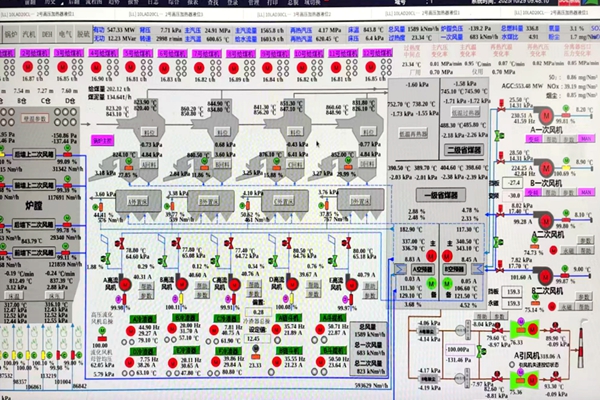

文家坡发电公司:低热值煤掺烧技术改良升级

主要内容:文家坡发电公司针对煤矿煤泥、煤矸石处理难及污染问题,围绕世界首台超超临界循环流化床锅炉,研究不同负荷下低热值煤掺烧方案。通过分析2025年运行数据,明确煤泥掺烧对机组参数的影响,制定优化方案,同时明确高负荷掺烧对引风机失速、尾部受热面爆管等风险的控制措施。

实施效果:该方案可大量消化煤矿固废,在机组不同负荷状态下,可实现煤泥掺烧动态调节,在机组低负荷工况下,末原煤与煤矸石按5:5配煤、高负荷段按5.5:4.5或6:4配煤,兼顾带负荷能力与能耗控制,避免因底渣含碳量升高导致锅炉效率下降;有效解决煤泥、煤矸石处理难题,同时降低尾部受热面爆管风险,实现了环保、经济与安全效益的统一。

生产服务中心:H架专用组拼工装系统实现效率质量“双跃升”

具体内容:为提升皮带机组件的生产自动化水平与焊接质量一致性,生产服务中心自主研发了一套H架专用组拼工装系统。该工装集成伺服控制变位机与模块化气动夹紧单元,实现H架及上托架等结构件的快速定位与刚性固定。该工装系统具备多自由度姿态调整功能,配合标准化定位基准,使工件处于最佳施焊位置,减少焊接变形。同时,模块化设计支持不同型号H架的快速换型,增强工装适用性与产线柔性。

实施效果:该工装投入使用后,单件组拼作业时间缩短约40%,人员投入由2人减为1人,用工效率提升50%以上。在提高装配精度的同时,有效降低了劳动强度与人为操作误差,为后续焊接工序提供了良好工艺基础,实现了提质增效的技改目标。

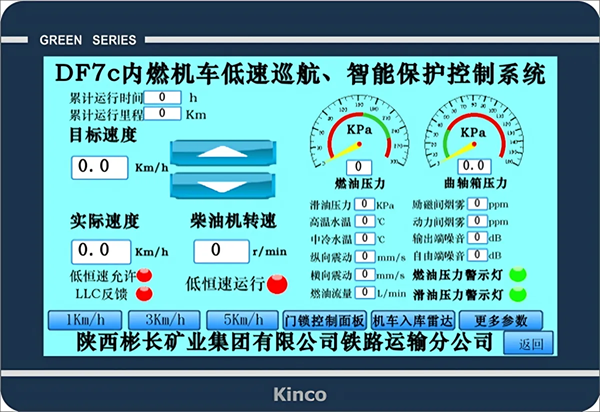

铁运分公司:内燃机车智能落锁安防装置

具体内容:随着煤炭运输任务的增加,内燃机车运行时间提高,机车运用过程中,需司乘人员在机车停轮状态下进行环绕巡检,此时机车柴油机间、电器间存在着高温、高压及触电等安全隐患,对作业人员人身安全造成危害。分公司针对此现象,采用高可靠性传感器和控制单元,研发了内燃机车智能落锁安防装置,该装置对机车重要参数实施监控,确保不同条件、不同环境状态下各间室门及时锁定,保障作业人员人身安全。

实施效果:该装置以自动锁闭保障生产安全,从源头杜绝了机械伤害、触电及灼烫风险,并降低了安全事故发生率,极大缓解司乘人员劳动压力,全方位护航铁路运输安全、高效、智能化发展。在降本增效方面,分公司自购元器件并进行编程调试,成本投入为4.56万元,较业内采购价节约成本5.44万元。

编辑:达文娟